Frage des Kunden

Condor Carpets aus den Niederlanden benötigte ein System für den automatischen Transport von Rollen von getuftetem Teppich von ihrer bestehenden und neuen Produktionslinie zu ihrem neuen Lager. Unter anderem gab es folgende Anforderungen an das Fördersystem:

- Zwischen den 2 Produktionslinien und dem neuen Lager darf nur sporadischer Gabelstaplerverkehr erforderlich sein (Gabelstaplerverkehr nur für Rollen außerhalb der Kategorie)

- Die Rollen müssen an verschiedenen Stellen im neuen Lager entladen werden können

- Die Rollen haben einen Mindestdurchmesser von 250 mm und einen Höchstdurchmesser von 1000 mm

- Das Rollengewicht ist auf maximal 700 kg begrenzt

- Das Rollenidentifizierungsetikett auf dem Rollenkopf muss an der Aufnahmeposition im Lager immer sichtbar sein

- Das System muss in der Lage sein, Rollen von 2 Produktionslinien zu verarbeiten, die beide gleichzeitig produzieren (1 Rolle pro 30 Sekunden)

- Es muss ein ausreichendes automatisches Rollenlager vorhanden sein, um die Produktion während der Nacht zu überbrücken. Das Fördersystem muss auch als Zwischenlager für Rollen dienen können, die schnell geliefert werden müssen. Diese Lagerung bedeutet, dass die Rollen nicht mit Gabelstaplern in die Lagerregale gelegt werden müssen

- Das System muss in die bestehende und neue Infrastruktur und die Verbindung zwischen diesen 2 Gebäuden eingefügt werden können

- Die automatische Identifizierung des Bestimmungsortes im Lager muss möglich sein

- Während des Baus und der Inbetriebnahme muss darauf geachtet werden, den Produktionsstillstand auf wenige Tage zu beschränken

- Zur Überbrückung von Stillständen der Produktionslinien wird ein Backup-System benötigt

- Das Fördersystem muss mit den manchmal empfindlichen Rollen vorsichtig umgehen (besondere Aufmerksamkeit bei bestimmten Übergängen zwischen den Förderbändern)

- Außerdem muss auf Sicherheit, Energieverbrauch und Wartungsfreundlichkeit geachtet werden

Unsere Umsetzung

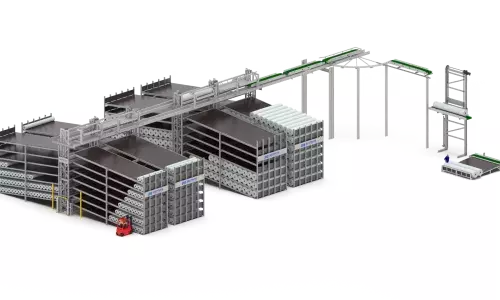

Um die Strecke von mehr als 450 m zwischen den 2 Produktionslinien und den verschiedenen Absetzpositionen im Lager zu überbrücken,, setzen wir 44 Förderbänder, 4 Schwingförderer, eine 180°-Drehstation, 2 Rollenaufzüge und 9 Lageraufzüge für die Rollensortierung ein.

Unmittelbar nach jeder Produktionslinie gibt es eine Auskippposition, um die an dieser Position befindlichen Rollen in Notfällen evakuieren zu können, damit die Produktionslinie weiter produzieren kann. Die Rollen werden dann mit Aufzügen angehoben. Der gesamte Transport wird daher in der Höhe durchgeführt, um den übrigen Verkehr und die Aktivitäten innerhalb der Gebäude nicht zu behindern.

In dem neuen Lager werden die Rollen auf 18 schräg nach unten verlaufenden Regalen an 9 verschiedenen Positionen verteilt, wobei jedes Regal aus 7 übereinander liegenden Ebenen besteht. Dank dieser Einrichtung können wir etwa 1.800 Rollen im System speichern.

Wenn eine Rolle die Produktionslinie verlässt, wird der Barcode auf dem Rollenkopf automatisch mithilfe eines bildverarbeitenden Lesegerätes gescannt. Das MES-System leitet den Bestimmungsort an das Fördersystem weiter. Kurz vor der Abgabe an die Lageraufzüge erfolgt ein erneutes Scanning, um einerseits den Verlauf der Rolle zu überprüfen und andererseits eventuell noch den Bestimmungsort zu ändern.

Bei der Installation wurden alle neuen Komponenten, die keinen Einfluss auf die bestehende Produktion haben, aufgebaut und getestet. Nach einer positiven Bewertung davon, wurden die Komponenten des bestehenden Transports demontiert und durch neue ersetzt, was zu einem Produktionsstillstand von nur wenigen Tagen führte.

Ein separates Maschinen-WLAN-Netzwerk ermöglicht es, das System auf einem Tablet zu visualisieren, so dass ein Wartungstechniker jedes einzelne, sehr lokal begrenzte Problem untersuchen kann.

Was die Sicherheit betrifft, so sind alle Zugänge zu den Aufzügen und Regalen durch Lichtschranke und verriegelte Türen maximal gesichert. Außerdem wird bei der Abwärtsbewegung der Aufzüge die erzeugte Energie in das Netz zurückgespeist

Verwandte Maschinen

Wir helfen Ihnen gerne

Sie haben ein individuelles Projekt und möchten es vorlegen? Zögern Sie nicht, uns zu kontaktieren!