Demande du client

Entreprise établie aux Pays-Bas, Condor Carpets souhaitait disposer d’un système de convoyage automatique des rouleaux de tapis tufté au départ de ses lignes de production existante et neuve à destination de son nouvel entrepôt. Ce système de convoyage se devait de répondre entre autres aux exigences qui suivent :

- Seul l’usage sporadique de chariots élévateurs est encore acceptable entre les deux lignes de production et le nouvel entrepôt (circulation de chariots élévateurs uniquement admise pour les rouleaux hors catégorie).

- Le système doit permettre le déchargement de rouleaux en différents emplacements du nouvel entrepôt.

- Les rouleaux présentent un diamètre minimal de 250 mm et maximal de 1.000 mm

- Le poids maximal des rouleaux s’élève à 700 kg.

- Apposée en tête de rouleau, leur étiquette d’identification doit toujours être visible à la hauteur de leur poste de prélèvement au sein de l’entrepôt.

- La capacité du système doit être suffisante pour permettre le traitement de rouleaux provenant de deux lignes de production fonctionnant simultanément (1 rouleau toutes les 30 s).

- L’entreposage automatique des rouleaux doit être suffisant pour assurer la production pendant la nuit. Le système de convoyage doit également faire office de dispositif d’entreposage temporaire pour les rouleaux à livrer rapidement. Cet entreposage rend superflu tout dépôt des rouleaux sur les rayonnages de l’entrepôt à l’aide de chariots élévateurs.

- Le système se doit d’être intégrable à l’infrastructure existante et neuve ainsi qu’à la jonction entre ces deux bâtiments.

- Un dispositif d’identification automatique de la destination au sein de l’entrepôt est indispensable.

- Lors de la construction et de la mise en service, il faut tenir compte du fait que la nécessité de ramener la durée maximale des arrêts de production à quelques jours seulement.

- Il faut prévoir un système de secours en cas de défaillance pour pallier toute durée d’immobilisation des lignes de production.

- Le système de convoyage doit acheminer avec précaution des rouleaux parfois délicats (il convient d’accorder l’attention qu’elles méritent à certaines transitions entre les convoyeurs à bande).

- Il convient également d’accorder une attention particulière à la sécurité, à la consommation d’énergie et au confort de maintenance.

Notre réalisation

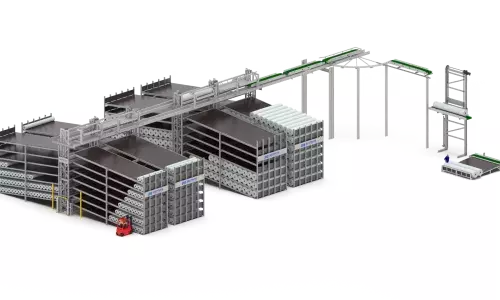

Pour couvrir une distance de plus de 450 m entre les deux lignes de production et les différents postes de déchargement au sein de l'entrepôt, nous avons recours à 44 convoyeurs à bande, 4 bandes pivotantes, 1 poste de retournement à 180°, 2 élévateurs à rouleaux et 9 élévateurs d'entrepôt affectés au tri des rouleaux.

Un poste de déchargement situé à immédiatement après chacune des lignes de production permet d’évacuer les rouleaux en cas d’urgence afin que la ligne de production concernée puisse continuer à produire. Ensuite plusieurs élévateurs se chargent d’amener les rouleaux à l’altitude requise. Toutes les opérations de convoyage s’effectuent en hauteur afin de ne pas interférer avec la circulation d’autres véhicules ou activités menées à l’intérieur des bâtiments.

Dans le nouvel entrepôt, les rouleaux seront répartis sur dix-huit rayonnages en pente aménagés sur neuf emplacements distincts, chaque rayonnage se composant de sept niveaux superposés. Cette configuration se prête au tamponnage de près de 1.800 rouleaux au sein du système.

Lorsqu’un rouleau quitte la ligne de production, un lecteur de traitement d’image scanne automatiquement le code à barres que présente l’étiquette apposée sur la tête du rouleau. Le système MES transmet la destination au système de convoyage. Juste avant le transfert des rouleaux aux élévateurs de l’entrepôt, un nouveau scannage permet d’une part de vérifier la progression des rouleaux et d’autre part d’en modifier éventuellement la destination.

Lors de l’installation, les techniciens ont d’abord procédé au montage et à l’essai de tous les nouveaux éléments sans influence sur la production existante. Au terme d’une évaluation concluante, le démontage des éléments existants du système de convoyage et leur remplacement par de nouveaux éléments ne s’est soldé que par un arrêt de production de quelques jours.

Le recours à un réseau Wi-Fi distinct pour les machines autorise la prise en charge, par une tablette, de la visualisation du système et permet à un technicien en maintenance de se pencher sur toute manifestation très localisée d’un problème.

En ce qui concerne la sécurité, tous les accès aux élévateurs et rayonnages sont sécurisés au maximum par des rideaux lumineux et des portes verrouillées. En outre, l’énergie récupérée lors de toute descente de l’un ou l’autre élévateur est réinjectée dans le réseau.

Machines associées

Nous serons heureux de vous aider

Vous avez un projet sur mesure et vous souhaitez le soumettre? N’hésitez pas à nous contacter!