Vraag van de klant

Condor Carpets uit Nederland wou een systeem om rollen getuft tapijt van hun bestaande en nieuwe productielijn automatisch getransporteerd te krijgen naar hun nieuwe magazijn. Er werden o.a. volgende vereisten gesteld aan het transportsysteem:

- Er mag enkel sporadisch heftruckverkeer nodig zijn tussen de 2 productielijnen en het nieuwe magazijn (heftruckverkeer enkel nog voor rollen buiten categorie)

- De rollen moeten op verschillende locaties in het nieuwe magazijn afgegeven kunnen worden

- De rollen hebben een minimale diameter van 250 mm en een maximale diameter van 1000 mm

- Het rolgewicht wordt beperkt tot max 700kg

- Het rolidentificatielabel op de kop van de rol moet steeds zichtbaar zijn bij de opnamepositie in het magazijn

- Het systeem moet de capaciteit hebben om rollen te verwerken afkomstig van 2 productielijnen die allebei terzelfdertijd produceren (1 rol per 30 sec)

- Er dient voldoende automatische stockage van rollen te zijn om productie tijdens de nacht te overbruggen. Ook voor rollen die snel geleverd moeten worden, moet het transportsysteem als tijdelijke stockage kunnen dienen. Door deze stockage moeten de rollen niet met heftrucks in de rekken van het magazijn gelegd worden

- Het systeem moet ingepast kunnen worden in de bestaande en nieuwe infrastructuur en de verbinding tussen deze 2 gebouwen

- Automatische identificatie van de bestemming in het magazijn moet mogelijk zijn.

- Tijdens de bouw en indienststelling moet er rekening worden gehouden met het minimaliseren van de productiestilstand tot slechts enkele dagen

- Er is een backupsysteem nodig in geval van storing om stilstanden van de productielijnen te overbruggen

- Het transportsysteem moet behoedzaam omgaan met de soms delicate rollen (speciale aandacht voor bepaalde overgangen tussen de transportbanden)

- Verder wordt ook aandacht gevraagd voor veiligheid, energieverbruik en onderhoudsvriendelijkheid

Onze realisatie

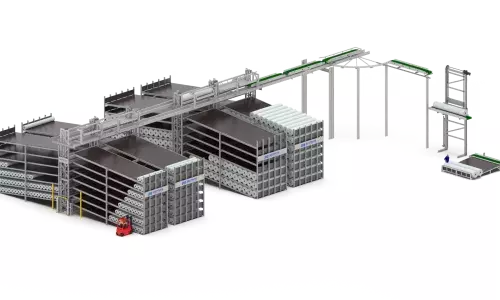

Om de afstand van meer van 450 m tussen de 2 productielijnen en de verschillende drop-offposities in het magazijn te overbruggen, maken we gebruik van 44 transportbanden, 4 zwenkbanden, één 180°-draaistation, 2 rolliften en 9 magazijnliften voor de rolsortering.

Vlak na elke productielijn is er een uitkippositie om bij noodsituaties rollen op die positie te kunnen evacueren zodat de productielijn verder kan produceren. Vervolgens worden rollen met liften op hoogte gebracht. Het volledige transport gebeurt dus in de hoogte om ander verkeer of activiteiten in de gebouwen niet te hinderen.

In het nieuwe magazijn worden op 9 verschillende locaties rollen op 18 schuin aflopende rekken afgegeven waarbij elk rek uit 7 niveaus boven elkaar bestaat. We kunnen hierdoor ongeveer 1800 rollen bufferen in het systeem.

Wanneer een rol de productielijn verlaat, is er een automatische scanning van de barcode op de kop van de rol door middel van een beeldverwerkende reader. Het MES-systeem stuurt de bestemming door naar het transportsysteem. Vlak voor de afgifte aan de magazijnliften is er een nieuwe scanning om enerzijds het verloop van de rol te checken en anderzijds de bestemming mogelijks nog te wijzigen.

Bij de installatie werden eerst alle nieuwe onderdelen die geen invloed hadden op de bestaande productie, opgebouwd en getest. Na een positieve evaluatie hiervan werden de onderdelen van het bestaande transport gedemonteerd en vervangen door nieuwe, waardoor er slechts enkele dagen productiestilstand was.

Aan de hand van een apart machinewifinetwerk kan de visualisatie van het systeem met een tablet overgenomen worden en kan een onderhoudstechnieker een probleem zeer lokaal gaan bekijken.

Wat de veiligheid betreft, zijn alle toegangen tot liften en rekken maximaal beveiligd met lichtschermen en vergrendelde deuren. Daarenboven wordt tijdens de dalende beweging van de liften de gegenereerde energie terug in het net gestoken.

Gerelateerde machines

Wij helpen u graag verder

Heeft u een project op maat en wilt u dit graag eens voorleggen? Aarzel niet om ons te contacteren!